Kommen Sie mit unserem Wissen weiter

Nutzen Sie unser Fachwissen zu Ihrem Vorteil. Mit unseren Seminaren und Veranstaltungen möchten wir Sie ziel- und zukunftsgerichtet qualifizieren. Wir legen dabei großen Wert auf eine praxisnahe Demonstration der Inhalte und umfangreiche Vorführungen. Dabei zeigen wir Beispiele mit aktuellen Anwendungsfällen und geben Hintergrundwissen aus der Forschung und Entwicklung an Sie weiter. Die Teilnehmer*innen nehmen bei jeder Veranstaltung zahlreiche Tipps und Tricks mit, die ihre tägliche Arbeit ein Stück einfacher macht.

Außerdem veröffentlichen wir regelmäßig kostenlose Whitepaper und Webinare zu den verschiedenen Fachthemen Ihrer Branche. Unsere Inhalte richten sich an Einsteiger sowie an Fortgeschrittene. Bilden Sie sich jederzeit und fachlich relevant weiter und bleiben Sie up to date mit dem Fachwissen unserer Referenten.

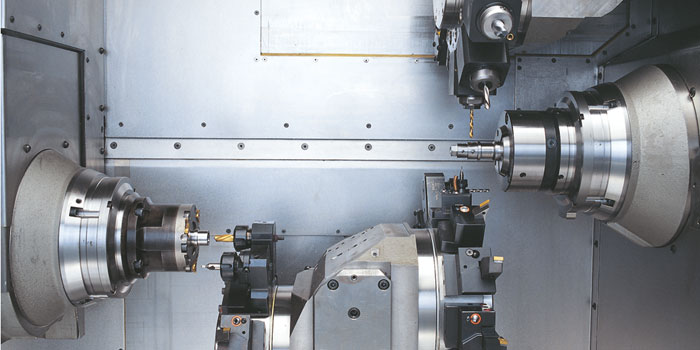

Suchen Sie sich einfach aus den unterschiedlichen Anwendungsbereichen heraus, was Sie am meisten interessiert. Ob nun zum Thema Zerspanung & Spanntechnik, Messtechnik, Schleif- & Trenntechnik, Betriebseinrichtungen, Persönliche Schutzausrüstung oder auch Digitalisierung, hier ist bestimmt für Sie etwas dabei!

Medium

Anwendungsbereich

5S-Methode-Basiswissen – Braunschweig

21. Mai 2024 – In 5 Stufen sorgt die aus Japan stammende, bewährte Verbesserungsmethodik für ...

Ergonomie im betrieblichen Umfeld – Braunschweig

28. Mai 2024 – In diesem Seminar erfahren Sie welche Ergonomischen Faktoren die betriebliche ...

Änderungen in der Rauheitsmesstechnik – Braunschweig Juni 2024

04. Juni 2024 – Erfahren Sie in diesem Seminar mehr zu den neuen Normen und Richtlinien zur ...

Expertenworkshop TPC und PPC

12. Juni 2024 – Erleben Sie die neuen Highlights unsere Werkzeugwelt live und lassen Sie sich von unserem Partner SolidCAM begeistern.

Änderungen in der Rauheitsmesstechnik – Braunschweig September 2024

10. September 2024 – Erfahren Sie in diesem Seminar mehr zu den neuen Normen und Richtlinien zur ...

Praxisseminar: Erstellen von Gefährdungsbeurteilungen – Braunschweig

18. Juni 2024 – In diesem Seminar erlernen Sie unter Zuhilfenahme eines kostenlosen ...

Maß-, Form- und Lagetolerierung – Braunschweig

27. August 2024 – In diesem Seminar werden die theoretischen Grundlagen, die Zeichnungseintragung ...

Technologietag für Azubis – Braunschweig

12. September 2024 – „Theorie trifft Praxis – ein Erlebnis in der modernen Arbeitswelt.“ An diesem ...

Grundwissen Technische Zeichnungen lesen – Braunschweig

19. September 2024 – In diesem Seminar werden die theoretischen Grundlagen, die Zeicheneintragung und...

Expertenworkshop TPC und PPC im Oktober 2024

17. Oktober 2024 – Erleben Sie die neuen Highlights unsere Werkzeugwelt live und lassen Sie sich von unserem Partner SolidCAM begeistern.

World Café – Braunschweig

22. Oktober 2024 – Wir können in den Bereichen der Digitalisierung und Automatisierung Abhilfe ...

Expertenseminar: Spanntechnik für Profis – Braunschweig November 2024

05. November 2024 – Mit diesem Seminar vertiefen wir Ihr Verständnis und Praxiswissen, für die ...

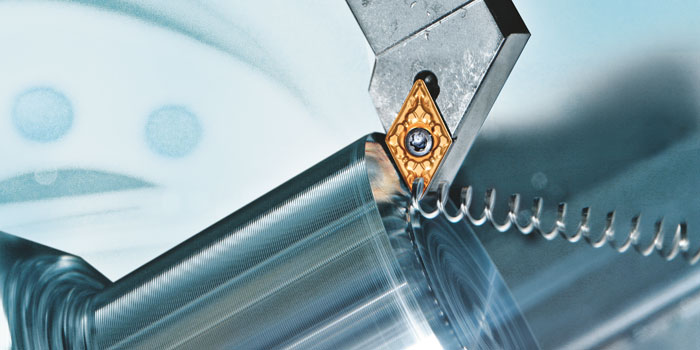

Online-Seminar: Grundlagen Zerspanung

Fräsen, Drehen und Bohren sind die drei gängigsten Fertigungsverfahren mit ...

Mit der richtigen Auswahl von Wendeplatten Verschleiß reduzieren und Kosten sparen

Bringen Sie die Standzeit Ihrer Wendeschneidplatten mit unseren Praxistipps auf ein neues Level.

Prozesssicheres Gewindedrehen auch bei großen Gewinden - wir zeigen Ihnen, worauf es ankommt

Bauen Sie Ihr Fachwissen zum Thema Gewindedrehen weiter aus und profitieren Sie von Praxistipps unserer ...

Optimale Auswahl und effizienter Einsatz von angetriebenen Werkzeugen für Ihre Bedürfnisse

Erfahren Sie mehr über die einzelnen Antriebe nach DIN, die Unterscheidung in axial und radial und vieles mehr.

Mit dem richtigen Bohrer Zeit und Geld sparen - Wir zeigen Ihnen optimale Lösungen für unterschiedliche Anwendungsfälle

In dieser Schulung zeigen wir Ihnen die Einsatzgebiete sowie Vor- und Nachteile der einzelnen Bohrertypen auf.

Grundlagen Längenmesstechnik

Dieses Seminar ermöglicht Ihnen einen sicheren und ausführlichen Einstieg in die Messtechnik. Im Fokus steht die richtige...

Wir orientieren uns an Ihrem Schulungsbedarf

Vorsprung durch Wissen – Nutzen Sie unser individuelles Angebot direkt zugeschnitten auf Ihre Bedürfnisse und profitieren Sie vom Wissen unserer Experten.

- Wir planen mit Ihnen gemeinsame Vor-Ort-Schulungen & Workshops maßgeschneidert und individuell.

- Unsere Spezialisten informieren Sie vor Ort über den aktuellen Stand der Technik.

- Wir geben Ihnen praktische Anleitungen, Tipps und Tricks, liefern spannendes Hintergrundwissen aus Entwicklung und Forschung direkt abgestimmt auf Ihre konkreten Anwendungsfälle.

- Unser Team steht Ihnen mit unserem umfangreichen Fachwissen zu Seite, egal ob aus den Bereichen Zerspanung & Spanntechnik, Messtechnik, Warenkorboptimierung und vieles mehr.

- Wir setzen dabei Ihre Anforderungen entsprechend um, so dass Ihre Mitarbeiterinnen und Mitarbeiter praxisnah in Ihrer Arbeitsumgebung abgeholt werden.

Unser Schulungsangebot wird dabei individuell auf Sie ausgerichtet und bietet auch die Möglichkeit Weiterbildungen direkt bei Ihnen vor Ort zu veranstalten. Damit werden die Mitarbeiterinnen und Mitarbeiter praxisnah in Ihrer Arbeitsumgebung abgeholt und können das erlernte Wissen direkt selbst anwenden.

Sprechen Sie uns (toolcampus@perschmann.de) oder Ihre persönlichen Fachberater und Spezialisten an, wir unterbreiten Ihnen ein maßgeschneidertes Angebot.

„Profitieren Sie von den aktuellen Weiterentwicklungen der Technik und neuen Innovationen – wir bilden Sie weiter und machen Sie stark für die Zukunft!"

Tim Spillmann und Vivian Kleinfeld

Immer gut informiert sein

Jetzt unsere Perschmann Post abonnieren und über Angebote und Neuheiten auf dem Laufenden bleiben.